線束加工檢驗規范(通用)

- 作者: 深華

- 來源: 纜仕特電子

- 日期 : 2024-04-09

1.目的

為了確保線束的質量及元器件與導線連接的可靠性,特制定此規范。

2.范圍

本規范適用于本公司所有產品所用導線的檢驗。

3.定義

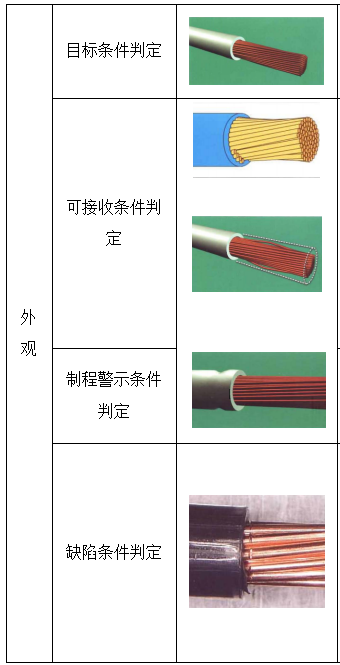

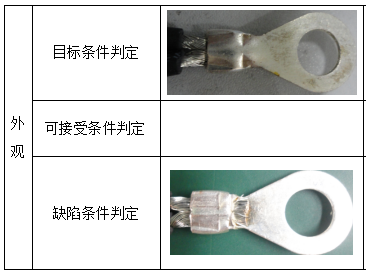

目標條件:一種近乎完美的情況。是一種理想狀況,而非總能達到,且對于保證組件在其運行條件下可靠性并非必要條件。

可接受條件:組件不必完美但要在其使用環境下保持完整性和可靠性的條件。

制程警示條件:沒有影響產品的外形、裝配、功能或可靠性的情況。

缺陷條件:產品在其最終使用情況下不足以確保外形、裝配或功能的情況。

4.線束檢驗要求

4.1導線長度檢驗

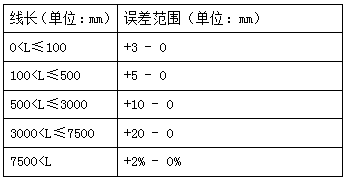

導線長度誤差應滿足如下表要求:

4.2 導線檢驗

4.2.1 外觀檢驗:查看導線型號、規格、顏色等是否符合圖紙和下線表的要求。

目標條件判定:導線的導體切斷面垂直于導線縱軸線,所有股線長度一致;導線沒有刮傷、刻痕、斷開、壓扁或其他損傷。

可接收條件判定:導線的導體切斷面大致垂直于導線縱軸線;所有股線長度大約一致;存在的毛刺不會在后續加工和裝配期間脫落;股線散開,但未超過1倍股線直徑或絕緣皮外徑;股線未打結;絕緣皮允許留下輕微而規則的壓痕,允許熱處理引起的輕微變色但不允許燒焦、破裂或開裂。

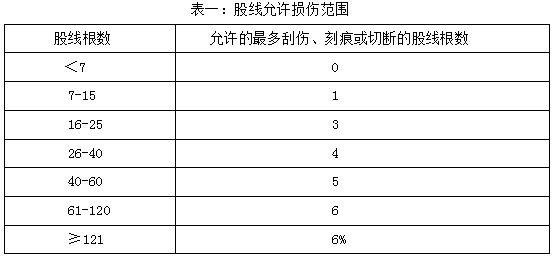

制程警示條件判定:股線有刮傷、刻痕或以切斷,但單根導線損傷或斷開的股線數未超過表一規定范圍

缺陷條件判定:各股線的長度不一致影響到導線壓接區全深度安裝;作為表一的列外,股線的部分或不完全切口處于壓接區域;作為表一的列外,股線的部分或不完全切口處于焊接連接區或沒有接觸全部需要纏繞的股線;損傷的股線數超過了表一的規定范圍。

注一:對于工作在6千伏或更高電壓下的導線不允許有股線損傷

注二:對于有鍍層的導線,不暴露金屬基材的視覺異常不看做是損傷

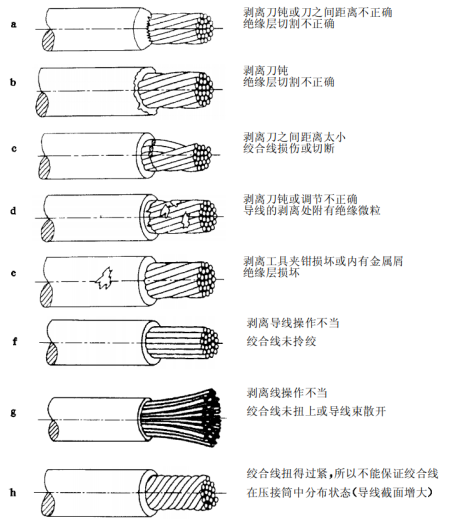

剝線后絕緣皮不合格現象說明:

4.3 導線的壓接

4.3.1 導線、壓接端子、壓接工具的組合與圖紙及工藝文件相一致。

4.3.2 導線需要焊接時,導線芯線必須預上錫。

4.3.3 沖壓成形接頭開口連接筒外觀檢驗:

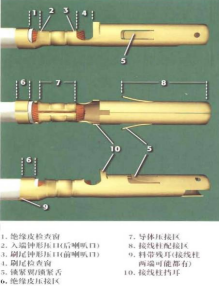

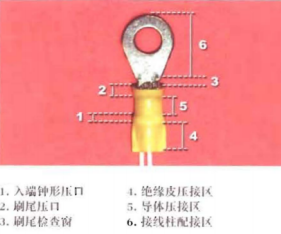

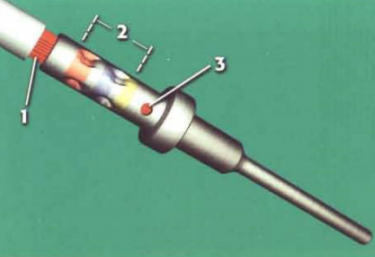

端子各區域圖示

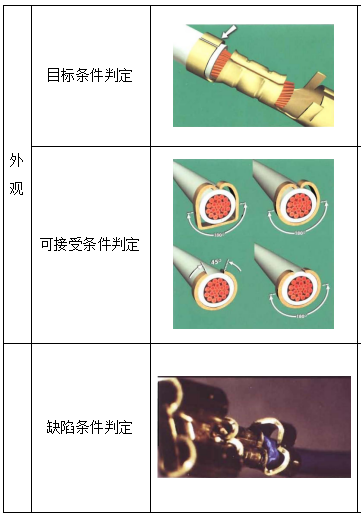

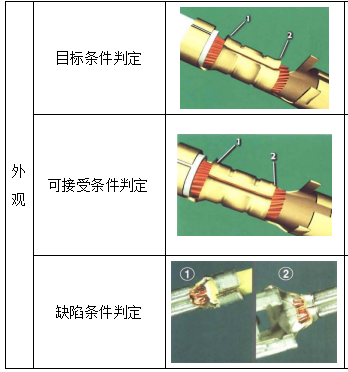

4.3.3.1 絕緣皮支撐壓接部分外觀:

目標條件判定:單根或多根導線壓接時絕緣皮完全進入并伸過絕緣皮壓接翼;絕緣皮壓接不能切斷或損壞絕緣皮;絕緣皮壓接翼需全部包覆并加緊絕緣皮。

可接受條件判定:絕緣皮表面有輕微變形但未切入或割破絕緣皮表面;絕緣皮壓接翼夾住絕緣皮至少達180度并且兩壓接翼均接觸到絕緣皮頂部;壓接翼包住了大部分導線但未在頂部會合,頂部留下的開口只有45度或更小。

缺陷條件判定:壓接翼刺破絕緣皮;對絕緣皮的支撐不夠180度;兩個壓接翼沒有接觸絕緣皮頂部;壓接翼區域內夾有導體;壓接翼包圍導體但在頂部留的開口大于45度。

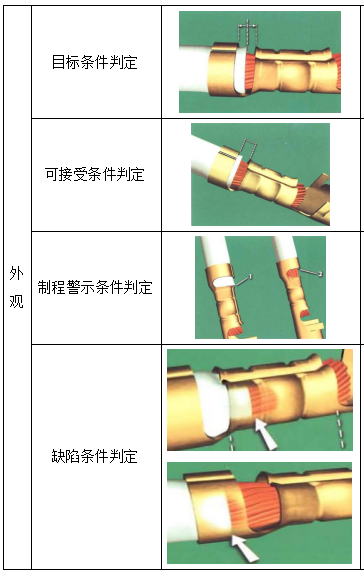

4.3.3.2 絕緣皮檢查窗部分外觀:

目標條件判定:絕緣皮和導體的界線位于檢查窗的中間。

可接受條件判定:在檢查窗內可同時看到絕緣皮和導體。

制程警示條件判定:絕緣皮與導體壓接區平齊但未進入壓接區(1);絕緣皮與壓接翼平齊但未進入絕緣皮檢查窗區域(2)。

缺陷條件判定:絕緣皮進入導體壓接區域;絕緣皮和導體分界線在絕緣皮壓接區域內。(箭頭所示位置)

4.3.3.3 導體壓接部分外觀:

目標條件判定:導體壓接區域內沒有絕緣皮;導體末端伸到刷尾檢查窗中間;沒有破損的或折返進入到壓接區的或沒有被導體壓接翼夾住的導體股線;壓接點位于壓接區中央、壓痕均勻、接頭或鎖緊翼未變形;導體股線沒有被扭曲、切斷或改變,以適合與接線柱的配接。

可接受條件判定:接頭的輕微變形未改變外形、裝配、功能或可靠性。

制程警示條件判定:壓痕不均勻但未改變外形、裝配、功能或可靠性。

缺陷條件判定:絕緣皮伸入到導體壓接區域內;接頭或接線柱的變形影響了外形、裝配、功能或可靠性;在壓接區外有松散的、殘留的或折返的導體股線。

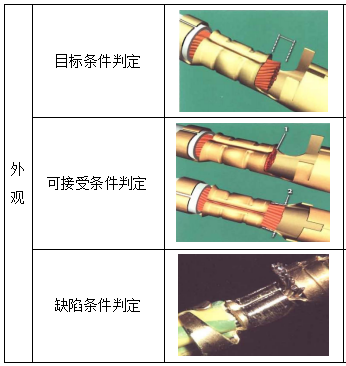

4.3.3.4 鐘形壓口部分外觀:

目標條件判定:導體壓接區兩端都有鐘形壓口;導體入口端的鐘形壓口高度是接頭/接線柱金屬材料厚度的2倍。

可接受條件判定:導體壓接端只在導體入口端有鐘形壓口(1),導體刷尾端沒有(2);導體入口端的鐘形壓口可辨認,但其高度小于接頭/接線柱金屬材料厚度的2倍。

缺陷條件判定:壓接區導體入口端沒有鐘形壓口(1);由于壓接過度或導線規格過小導致鐘形壓口過大(2)。

4.3.3.5 導體刷部分外觀:

目標條件判定:導體股線從導體壓接端稍微伸出一點,形成“導體刷”;導體刷聚集在一起為向外張開。

可接受條件判定:導體末端齊平于鐘形壓口末端(1);導體股線沒有深入到接線柱的配接區;導體股線張開但未超過壓接筒的外周邊(2)。

缺陷條件判定:導線末端沒有伸出鐘形壓口的末端;導體股線超出了壓接筒的外周邊;導體股線伸入到接頭配接區。

4.3.4沖壓成形接頭閉口連接筒外觀檢驗:

端子各區域圖示

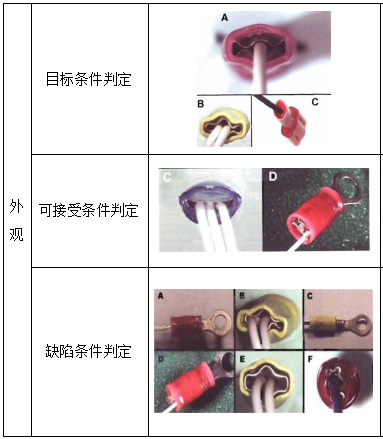

4.3.4.1 絕緣皮支撐壓接外觀:

目標條件判定:導線絕緣皮伸入到絕緣壓接筒內;絕緣壓接被均勻地成型并且接觸導線絕緣皮且未損壞導線絕緣皮;接線柱絕緣套壓痕清晰未損壞。

可接受條件判定:不規則的絕緣壓接接觸到導體絕緣皮起到支撐作用;接線柱絕緣套壓痕清晰;導線絕緣皮未損傷;

缺陷條件判定:導線絕緣皮不在絕緣壓接區內;絕緣皮支撐壓接不能支撐導線;導線股線折回或可見于絕緣壓接區;接線柱的絕緣套沒有牢固的包住接線柱。

4.3.4.2 導體壓接和鐘形壓口外觀:

目標條件判定:導體股線略微突出導體壓接末端;壓接點位于導體壓接區的中心;接線柱絕緣套沒有損壞兩端有明顯的鐘形壓口;導線全部被包住且伸出的導線平齊。

可接受條件判定:導線與鐘形壓口平齊或伸出的長度不等且沒有伸入配接區;兩端有明顯的鐘形壓口。

缺陷條件判定:導線末端沒有伸出鐘形壓口或伸入到配接區;絕緣套損壞露出金屬;壓痕不清晰。

4.3.5 機制接頭外觀檢驗:

1.絕緣間隙

2.導體壓接區域

3.檢查窗

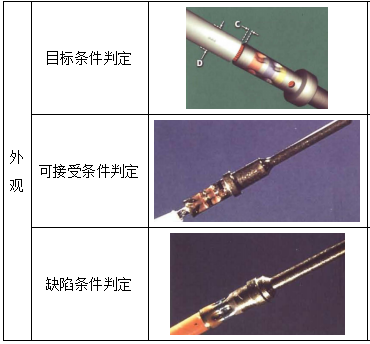

4.3.5.1 絕緣間隙外觀:

目標條件判定:導線絕緣皮與接線筒之間的間隙(C)小于導線外徑(D)的50%

可接受條件判定:在絕緣皮和接線筒之間可看到導體,但不大于1倍導線線徑。

缺陷條件判定:絕緣間隙大于1倍導線線徑;暴露的導體違反最小電氣間隙;絕緣皮伸進接線筒內。

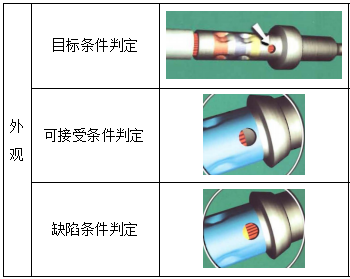

4.3.5.2 導體定位:

目標條件判定:導體伸進接頭底部;導體股線占滿了檢查窗;接頭外沒有導體股線。

可接受條件判定:導體只占了檢查窗的一部分;接頭外沒有導體股線。

缺陷條件判定:在接頭的檢查窗內看不到導體股線或可以看到導線的絕緣皮;導體壓接區域外有導體股線。

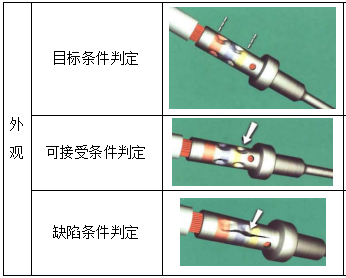

4.3.5.3 壓接外觀:

目標條件判定:壓痕位于壓接區中間;接線筒四周壓痕分布均勻且深度一致;導線股線沒松散;接頭無裂紋、裂縫或暴露的金屬基材。

可接受條件判定:檢查窗或導線入口邊緣未因壓接而變形。

缺陷條件判定:導線沒有壓緊;接頭上有裂紋、裂縫;接線筒變形彎曲;壓痕位于壓接區以外。

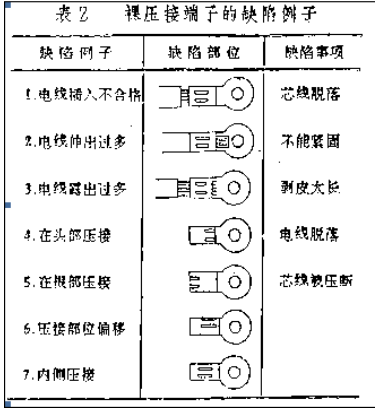

4.3.6 裸壓接端子的壓接連接外觀:

目標條件判定:壓接端子與絕緣皮間的間隙小于導線線徑;壓痕清晰且位于中間位置;導線全被包住。

可接受條件判定:壓接端子和包皮之間的間隙為0.1-1.0mm。

缺陷條件判定:導線未被全部包住;壓接位置偏移;導線伸入配接區或斷面不能看到導線末端;壓接端子與絕緣皮間隙大于1mm。

4.3.6.1 導線伸出緊固孔端面要求:

當線束的線徑為0.5平方-16平方時,芯線伸出端子緊固孔端面的長度為1.0~2.0mm;當線束的線徑大于或等于16平方時,芯線伸出端子緊固孔端面的長度:2.0~3.0mm。

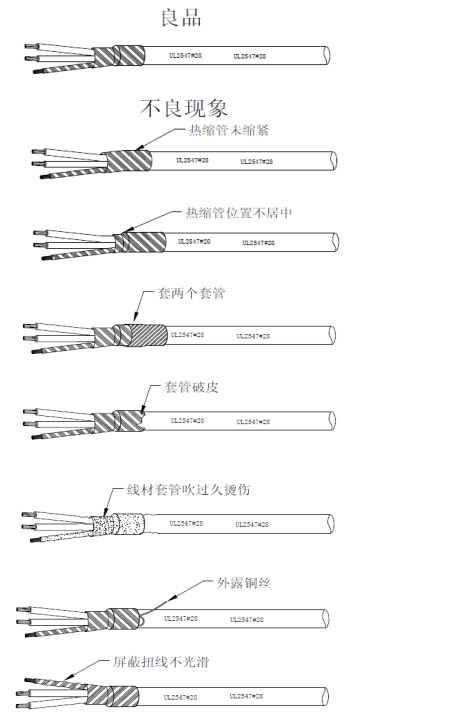

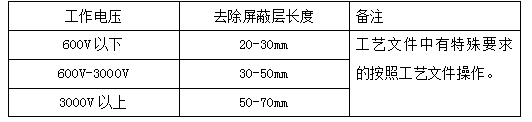

4.3.7 屏蔽線的屏蔽層處理后,不得留有金屬毛刺,不得損傷內芯線的絕緣層,外層套熱縮管。

屏蔽線去除屏蔽層長度要求表

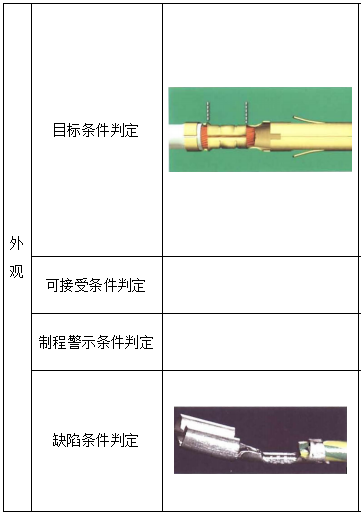

4.5 線號外觀:

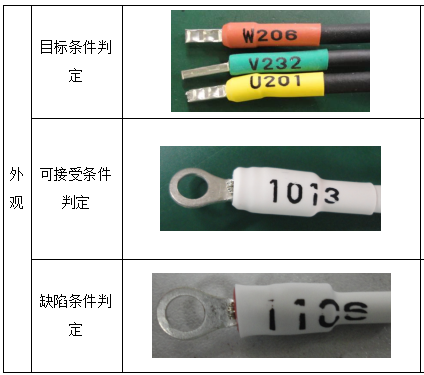

目標條件判定:字體清晰且不能歪斜;熱縮后與端子壓接區末端平齊且不松動;線號無破損。

可接受條件判定:字體輕微缺損可辨認;字體稍微偏離中間位置不影響讀識;熱縮后與端子壓接區有輕微的不平齊;

???????缺陷條件判定:字體模糊;熱縮后能看見壓接區基材或包住配接區;線號破損或嚴重歪斜。

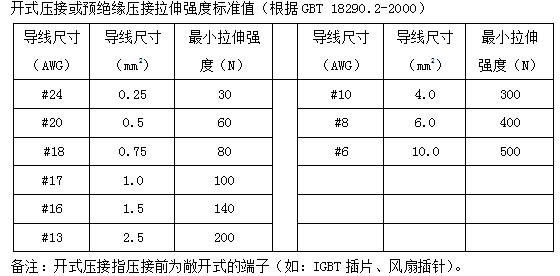

4.6 拉力測試:

檢查端子最小拉伸強度, OT端子可以用公司內部的數顯式推拉力計檢測,管狀端子送外檢測。